-

Aké sú procesy formovania izolačných žiaruvzdorných tehál

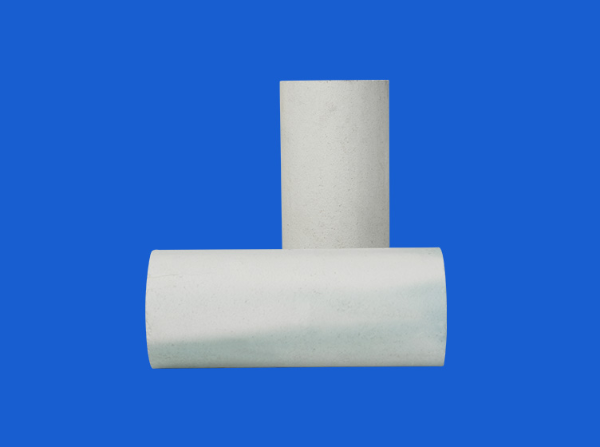

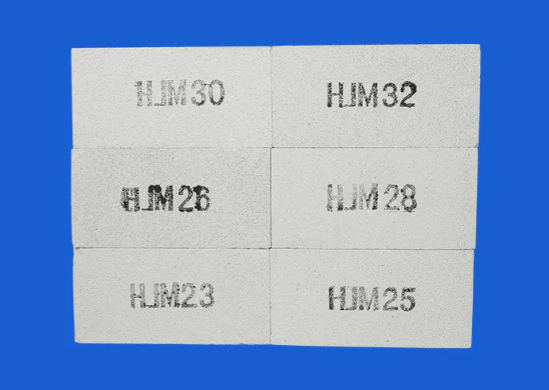

Izolačné žiaruvzdorné tehly zohrávajú dôležitú úlohu vo vysokoteplotnej priemyselnej oblasti a proces ich formovania je kľúčovým článkom pri určovaní kvality a výkonu produktu. Výber procesu formovania ovplyvňuje nielen štrukturálnu stabilitu a tepelnoizolačný výkon produktu, ale priamo súvisí aj s efektívnosťou výroby a kontrolou nákladov. Pochopenie charakteristík a použiteľného rozsahu rôznych lisovacích metód má preto veľký význam pre zlepšenie konkurencieschopnosti produktov. Technológia vstrekovania suspenzie Vstrekovanie suspenzie je efektívny proces tvarovania vhodný pre tenkostenné duté výrobky. Táto metóda vstrekuje blato do sadrovej formy a využíva vlastnosti sadry na absorpciu vody na postupnú absorpciu vlhkosti v bahne, aby sa vytvoril relatívne suchý bahenný film. Ako čas plynie, bahenný film stále hustne a nakoniec dosiahne požadovanú hrúbku zeleného tela. V tomto čase vylejte prebytočné blato vo forme a po dosiahnutí určitej pevnosti zelené telo odformujte, vysušte a opravte. Obsah vlhkosti kalu na vstrekovanie kalu je zvyčajne medzi 35 % a 45 % a je široko používaný pri výrobe tenkostenných dutých výrobkov, ako sú termočlánkové objímky, vysokoteplotné pece a tégliky. Tento proces môže efektívne zlepšiť efektivitu výroby a znížiť náklady pri zabezpečení kvality produktu. Lisovanie plastov (extrúzne lisovanie) Lisovanie plastov, tiež známe ako vytláčanie, sa používa hlavne na výrobu polotovarov v tvare pásov a rúrok. Tento proces využíva plastovú hlinku s obsahom vody 16 % až 25 % a používa kontinuálny špirálový extrudér alebo lopatkový mixér v spojení s hydraulickým lisom na miešanie, vytláčanie a formovanie hliny. Počas procesu vytláčania prechádza hlina cez otvor matrice pod silným tlakom, aby vytvorila polotovar s rovnomerným prierezom. Táto lisovacia metóda má výhody vysokej efektívnosti výroby, stabilnej veľkosti polotovaru a dobrej povrchovej úpravy a je obzvlášť vhodná na výrobu pásových a rúrkovitých žiaruvzdorných výrobkov s jednotnými prierezmi. Technológia strojového lisovania Strojové lisovanie, tiež známe ako polosuché tvarovanie, používa na prípravu polotovaru hlinu s obsahom vody asi 2 % až 7 %. Tento proces je formovaný rôznymi lismi na tehly, podbíjacími strojmi a vibračnými strojmi. V porovnaní s lisovaním plastov má polotovar vyrobený strojovým lisovaním vyššiu hustotu a pevnosť, menšie zmršťovanie počas sušenia a vypaľovania a veľkosť produktu je ľahko ovládateľná. Strojové lisovanie je jednou z bežne používaných tvárniacich metód vo výrobe žiaruvzdorných materiálov a je široko používané pri výrobe pokročilých žiaruvzdorných materiálov, ako je tavený korund, mullit a zirkónkorund. Pri strojnom lisovaní sa môže tiež rozdeliť na rôzne špecifické metódy tvarovania, aby sa splnili rôzne výrobné potreby. Lis na trecie tehly používa trecie koleso na poháňanie posúvača, ktorý sa pohybuje nahor a nadol cez vodiacu skrutku, aby sa stlačilo blato. Zariadenie má jednoduchú štruktúru, ľahko sa obsluhuje a udržiava a má silnú prispôsobivosť. Ide o tvarovacie zariadenie, ktoré je široko používané pri výrobe žiaruvzdorných materiálov. Hydraulický lis na tehly vytvára statický tlak prostredníctvom prenosu energie kvapaliny, funguje hladko, obojstranné tlakovanie a ľahko sa nastavuje tlak. Môže spĺňať požiadavky na proces tvarovania žiaruvzdorných výrobkov a zabezpečiť kvalitu lisovaných tehál. Vysokovýkonné hydraulické lisy na tehly sú tiež vybavené funkciou vákuového odplyňovania, ktorá je vhodná na tvarovanie rôznych žiaruvzdorných výrobkov, ako sú veľké konvertorové obkladové tehly a špeciálne výrobky obsahujúce uhlík. Pákový lis na tehly využíva mechanickú pákovú konštrukciu na vykonávanie obojstranného tlakovania v pevnej forme. Jeho hodnota zdvihu je konštantná, čo je vhodné na výrobu rôznych žiaruvzdorných tehál. Tento spôsob formovania má výhody flexibilnej prevádzky a vysokej efektivity výroby a patrí medzi nepostrádateľné technológie formovania v oblasti žiaruvzdorných materiálov.

Prečítajte si viac -

Aké sú kľúčové kroky vo výrobnom procese izolačných žiaruvzdorných tehál

Izolačné žiaruvzdorné tehly sú kľúčovým materiálom, ktorý dokáže zachovať štrukturálnu stabilitu a tepelnú izoláciu v prostredí s extrémne vysokou teplotou. Sú široko používané v mnohých priemyselných oblastiach, ako je metalurgia, stavebné materiály a chemikálie. Jeho výrobný proces je zložitý a jemný a každý článok priamo ovplyvňuje kvalitu a výkon konečného produktu. Vo výrobnom procese je príprava a triedenie surovín prvým krokom. Kvalitné suroviny sú základom pre výrobu kvalitných izolačných žiaruvzdorných tehál. Medzi hlavné suroviny patrí oxid kremičitý, oxid hlinitý a íl. Výber surovín závisí od požadovanej žiaruvzdornosti a tepelnej izolácie. Musia byť prísne triedené a drvené, aby sa zabezpečila jednotná veľkosť častíc, čo je vhodné na následné spracovanie. Najmä v prípade kremičitých izolačných žiaruvzdorných tehál nesmie byť obsah SiO2 nižší ako 91 %, aby sa zabezpečila vynikajúca výkonnosť produktu. Ďalej je kľúčovým článkom jemné mletie prášku a triedenie kameniva. Vytriedené suroviny musia byť jemne rozomleté zariadeniami, ako sú guľové mlyny alebo vzduchové mlyny, aby sa suroviny rozdrvili na jemný prášok, čím sa zvýši väzbová sila medzi časticami a zlepší sa hustota produktu. Súčasne je potrebné preosiať agregáty (väčšie častice), aby sa zabezpečilo, že častice rôznych veľkostí môžu byť v nasledujúcich receptúrach primerane spojené, aby vytvorili stabilnú štruktúru. Výrobný proces vstupuje do kritického spojenia v štádiu formulácie a rovnomerného miešania. Táto fáza určuje výkonnosť konečného produktu. Podiel rôznych surovín je presne vypočítaný na základe požadovanej žiaruvzdornosti, tepelnoizolačných vlastností a špecifických požiadaviek zákazníka. Po zmiešaní ingrediencií sa všetky suroviny v mixéri rovnomerne rozmixujú. Tento proces vyžaduje prísnu kontrolu množstva pridanej vody a doby miešania, aby sa zabezpečila rovnomernosť a plasticita bahna. Lisovací proces je proces premeny rovnomerne premiešaného bahna na polotovar požadovaného tvaru. Existujú rôzne spôsoby lisovania na izoláciu žiaruvzdorných tehál, vrátane injektážneho lisovania, lisovania plastov (extrúzne lisovanie) a strojového lisovania. Injektážna lišta je vhodná pre tenkostenné duté výrobky, ako sú termočlánkové objímky; plastové výlisky sa často používajú na výrobu polotovarov, ako sú rúrky; a strojové lisovanie sa stalo najpoužívanejšou metódou formovania v súčasnej výrobe žiaruvzdorných materiálov vďaka svojej hustej štruktúre polotovaru, vysokej pevnosti a ľahkej kontrole veľkosti. Vytvorený polotovar je potrebné vysušiť, aby sa odstránila prebytočná vlhkosť a zabránilo sa prasklinám v dôsledku nadmerného odparovania vlhkosti počas procesu vypaľovania. Vysušený polotovar vstupuje do pece na vysokoteplotné vypaľovanie. Počas tohto procesu minerálne zložky v surovinách prechádzajú radom fyzikálnych a chemických zmien, aby vytvorili stabilnú kryštálovú štruktúru, ktorá dáva izolačným žiaruvzdorným tehlám vynikajúcu požiarnu odolnosť a tepelnoizolačné vlastnosti. Prísna kontrola teploty a času vypaľovania je kľúčom k zaisteniu kvality a výkonu produktu. Nakoniec je potrebné pálené izolačné žiaruvzdorné tehly vyleštiť, aby sa odstránili povrchové chyby a otrepy, čím sa zlepší estetika a výkon produktu. Hotové výrobky sú prísne vyberané tak, aby odstraňovali tehly, ktoré nespĺňajú normy kvality, čím sa zaisťuje, že každá dodaná izolačná žiaruvzdorná tehla spĺňa priemyselné normy a požiadavky zákazníkov.

Prečítajte si viac -

Aké faktory súvisia s tepelnou vodivosťou keramických vlákien a výrobkov?

Keramické vlákna a výrobky sú široko používané v oblastiach s vysokou teplotou, ako je metalurgia, letecký a chemický priemysel, vďaka ich dobrým tepelnoizolačným vlastnostiam. Tepelná vodivosť je dôležitým ukazovateľom na meranie tepelnej vodivosti materiálov. Nízka tepelná vodivosť keramických vlákien im umožňuje efektívne znižovať tepelné straty v prostredí s vysokou teplotou, čím sa zlepšuje energetická účinnosť. 1. Materiálové zloženie Tepelná vodivosť keramických vlákien najskôr úzko súvisí s ich materiálovým zložením. Keramické vlákna sa zvyčajne skladajú z anorganických látok, ako je hliník, kremík a zirkónium. Podiely rôznych zložiek priamo ovplyvňujú mikroštruktúru materiálu a tepelnú vodivosť. Napríklad keramické vlákna s vyšším obsahom hliníka majú všeobecne nižšiu tepelnú vodivosť, pretože pridanie hliníka zvyšuje izolačný účinok materiálu. Okrem toho použitie zirkónu môže ďalej zlepšiť odolnosť voči vysokej teplote a môže tiež ovplyvniť tepelnú vodivosť. 2. Priemer a štruktúra vlákna Priemer a štruktúra keramických vlákien má tiež významný vplyv na tepelnú vodivosť. Čím je vlákno tenšie, tým väčší je jeho povrch a schopnosť vytvárať viac plynových medzivrstiev. Tieto vrstvy plynu pomáhajú znižovať vedenie tepla, čím sa znižuje tepelná vodivosť. ohodnotiť. Naproti tomu hrubšie vlákna zvyšujú dráhu vedenia tepla cez pevnú látku, čím zvyšujú tepelnú vodivosť. Preto optimalizáciou priemeru vlákien možno výrazne zlepšiť ich tepelnoizolačné vlastnosti. 3. Hustota Hustota keramického vlákna priamo ovplyvňuje jeho tepelnú vodivosť. Keramické vlákno s nižšou hustotou má zvyčajne lepšie tepelnoizolačné vlastnosti, pretože nižšia hustota znamená viac plynových medzivrstiev, čo pomáha znižovať vedenie tepla. Naopak, príliš vysoká hustota môže viesť k zvýšenej tepelnej vodivosti. Počas výrobného procesu môže byť tepelná vodivosť materiálu účinne kontrolovaná úpravou jeho hustoty. 4. Teplota Teplota má tiež dôležitý vplyv na tepelnú vodivosť keramických vlákien. So zvyšujúcou sa teplotou sa zvyšuje tepelná vodivosť materiálu. Je to spôsobené zvýšeným pohybom atómov a molekúl pri vysokých teplotách, čo podporuje vedenie tepla. Preto je pri vysokoteplotných aplikáciách potrebné zvážiť zmeny tepelnej vodivosti keramických vlákien pri skutočných prevádzkových teplotách, aby sa zabezpečil ich tepelnoizolačný účinok v konkrétnom prostredí. 5. Obsah vlhkosti Obsah vlhkosti keramických vlákien má tiež významný vplyv na tepelnú vodivosť. Prítomnosť vlhkosti zvýši tepelnú vodivosť odparovaním alebo vedením tepla, najmä v prostrediach s vysokou vlhkosťou. Aby sa zachovala nízka tepelná vodivosť keramického vlákna, je potrebné čo najviac kontrolovať jeho obsah vlhkosti, aby sa predišlo nadmernej vlhkosti ovplyvňujúcej jeho tepelnoizolačné vlastnosti. 6. Výrobný proces Výrobný proces keramických vlákien ovplyvňuje aj ich tepelnú vodivosť a použitie rôznych techník formovania a spekania môže viesť k rozdielom v mikroštruktúre materiálu, čím sa ovplyvňuje tepelná vodivosť. Rozumné parametre procesu môžu účinne zlepšiť tepelnoizolačný výkon vlákna a znížiť tepelnú vodivosť.

Prečítajte si viac -

Prečo je kalcium-silikónový plech taký odolný voči korózii?

Vápno-silikónová doska je dôležitý materiál široko používaný v metalurgii, chemickom priemysle, stavebníctve a iných oblastiach. Vďaka dobrej odolnosti voči korózii funguje dobre v mnohých drsných prostrediach. V nasledujúcom texte sa bude diskutovať o tom, prečo má vápenatá kremíková platňa dobrú odolnosť proti korózii z viacerých aspektov, ako je zloženie materiálu, fyzikálne vlastnosti, aplikačné prostredie a povrchová úprava. 1. Materiálové zloženie Vápnikový kremík sa skladá hlavne z dvoch prvkov: vápnika (Ca) a kremíka (Si). Vápnik má v zliatine silnú redukčnú vlastnosť a môže účinne reagovať s korozívnymi prvkami, ako je kyslík a síra, za vzniku stabilnej kalcifikácie, čím chráni substrát pred koróziou. Kremík nielenže zlepšuje pevnosť a odolnosť zliatiny proti opotrebeniu, ale prispieva aj k odolnosti proti korózii. Kombinácia týchto dvoch umožňuje Calcium Silicon Plate vytvoriť ochranný oxidový film v korozívnom prostredí, čím sa ďalej zlepšuje jej odolnosť proti korózii. 2. Fyzikálne vlastnosti Fyzikálne vlastnosti vápenato-silikónové dosky tiež prispievajú k jej dobrej odolnosti voči korózii. Zliatina môže udržiavať stabilný výkon pri vysokých teplotách a môže odolávať erózii rôznych chemických médií. Jeho dobrá tepelná vodivosť a elektrická vodivosť mu umožňujú dobre fungovať v prostredí s vysokou teplotou alebo vysokým prúdom. Okrem toho nízky koeficient rozťažnosti dosky zo zliatiny vápnika a kremíka znižuje pravdepodobnosť deformácie pri zmene teploty, čím sa znižuje poškodenie materiálu spôsobené namáhaním, čím sa znižuje riziko korózie. 3. Prostredie aplikácie Doska zo zliatiny vápnika a kremíka sa zvyčajne používa v chemických zariadeniach, metalurgických peciach a vysokoteplotných reaktoroch, ktoré sú často sprevádzané vysokou teplotou, vysokou vlhkosťou a korozívnymi plynmi. Jeho dobrá odolnosť proti korózii umožňuje doske zo zliatiny vápnika a kremíka pracovať stabilne po dlhú dobu v extrémnych prostrediach, čím sa znižuje frekvencia údržby a výmeny materiálov a znižujú sa prevádzkové náklady. V petrochemickom, farmaceutickom, potravinárskom a inom priemysle sa doska zo zliatiny vápnika a kremíka široko používa pri výrobe skladovacích nádrží, potrubí a reaktorov, aby sa zabezpečila bezpečná výroba. 4. Povrchová úprava Proces povrchovej úpravy dosky zo zliatiny vápnika a kremíka tiež výrazne zlepšuje jej odolnosť proti korózii. Bežné metódy úpravy zahŕňajú striekanie, pokovovanie ponorom a galvanické pokovovanie. Tieto povrchové úpravy môžu vytvoriť ochranný film na povrchu zliatinovej platne, ktorý účinne blokuje prenikanie korozívnych médií. Napríklad technológia žiarového zinkovania môže vytvoriť zinkovú vrstvu na povrchu dosky zo zliatiny vápnika a kremíka, aby sa zvýšila jej odolnosť proti korózii. Týmto spôsobom sa predlžuje životnosť dosky zo zliatiny vápnika a kremíka a výrazne sa znižujú náklady na údržbu. Dobrá odolnosť dosky zo zliatiny vápnika a kremíka proti korózii pochádza z jej jedinečného materiálového zloženia, dobrých fyzikálnych vlastností, vhodného aplikačného prostredia a efektívnej technológie povrchovej úpravy. Tieto faktory spolupracujú, aby umožnili doske zo zliatiny vápnika a kremíka udržiavať stabilný výkon v rôznych drsných podmienkach a široko sa používať v rôznych oblastiach. S pokrokom vedy a techniky sa bude výrobný proces a technológia aplikácie dosky zo zliatiny vápnika a kremíka naďalej zlepšovať a jej odolnosť proti korózii sa bude naďalej zlepšovať, čo poskytuje spoľahlivejšiu voľbu materiálu pre priemyselné a stavebné oblasti.

Prečítajte si viac -

Aký je vplyv stavebnej technológie na stabilitu monolitických žiaruvzdorných materiálov?

Monolitické žiaruvzdorné materiály hrajú dôležitú úlohu vo vysokoteplotných priemyselných zariadeniach a ich konštrukčná technológia má priamy vplyv na stabilitu a životnosť materiálu. Rozumné konštrukčné metódy môžu zabezpečiť, že monomérny žiaruvzdorný materiál dosiahne najlepší výkon v praktických aplikáciách, zatiaľ čo nevhodná konštrukčná technológia môže spôsobiť praskliny, odlupovanie a iné problémy, čo ovplyvňuje celkovú stabilitu. 1. Príprava materiálu Príprava monomérnych žiaruvzdorných materiálov pred výstavbou je rozhodujúca. Základom je zabezpečiť najskôr kvalitu a pomer surovín. Rovnomernosť materiálu: Pred konštrukciou musia byť monomérne žiaruvzdorné materiály úplne premiešané, aby sa zabezpečilo, že komponenty sú rovnomerne rozložené, aby sa predišlo lokálnym výkonnostným nedostatkom. Kontrola vlhkosti: Pridávanie vlhkosti by sa malo počas používania prísne kontrolovať. Príliš veľa alebo príliš málo vlhkosti ovplyvní výkon a účinok vytvrdzovania materiálu. 2. Spôsob výstavby Spôsob konštrukcie monomérnych žiaruvzdorných materiálov priamo ovplyvňuje jeho stabilitu. Bežné stavebné metódy zahŕňajú liatie, striekanie a odlievanie. Proces nalievania: Počas procesu nalievania je potrebné zabezpečiť, aby bol materiál rýchlo a rovnomerne naplnený do zariadenia, aby sa predišlo dutinám alebo bublinám. Tieto chyby znížia pevnosť a tepelnoizolačný výkon materiálu. Proces striekania: Počas striekania je potrebné zabezpečiť rýchlosť pohybu a uhol striekania striekacej pištole, aby sa dosiahla rovnomerná hrúbka náteru. Nerovnomerné striekanie môže spôsobiť lokálnu slabosť, a tým ovplyvniť žiaruvzdorné vlastnosti. Proces odlievania: Počas procesu odlievania by sa mala venovať pozornosť dizajnu a povrchovej úprave formy, aby sa znížilo poškodenie počas demontáže a zabezpečila sa celistvosť žiaruvzdorného materiálu. III. Vytvrdzovanie a sušenie Po dokončení konštrukcie sú vytvrdzovanie a sušenie kľúčovými krokmi na zabezpečenie stability monolitických žiaruvzdorných materiálov. Čas vytvrdzovania: Čas vytvrdzovania by mal byť primerane usporiadaný podľa vlastností materiálu. Príliš krátky čas vytvrdzovania môže viesť k nedostatočnej pevnosti materiálu a príliš dlhý čas vytvrdzovania môže spôsobiť zmrštenie a praskliny. Kontrola teploty a vlhkosti: Teplota a vlhkosť prostredia vytvrdzovania a sušenia sú rozhodujúce pre stabilitu materiálu. Vysoká teplota a nízka vlhkosť prostredia pomáha urýchliť vytvrdzovanie, ale príliš rýchle schnutie môže spôsobiť praskliny. Preto by sa mali prijať vhodné opatrenia na kontrolu podmienok prostredia. IV. Monitorovanie počas výstavby Počas procesu výstavby môže monitorovanie v reálnom čase účinne zabrániť potenciálnym problémom. Technické školenie: Stavebný personál by mal absolvovať odborné školenie, ovládať stavebné techniky a materiálové charakteristiky a znižovať problémy spôsobené nesprávnou prevádzkou. Kontrola kvality: Po výstavbe by sa mali vykonať potrebné kontroly kvality materiálov, aby sa zabezpečilo, že spĺňajú konštrukčné požiadavky, aby sa včas odhalili a opravili problémy. Proces výstavby hrá zásadnú úlohu pri stabilite monolitických žiaruvzdorných materiálov. Príprava materiálu, konštrukčné metódy, procesy vytvrdzovania a sušenia a neskoršie riadenie údržby sú kľúčovými faktormi ovplyvňujúcimi ich výkon a spoľahlivosť. Prostredníctvom vedeckých a rozumných stavebných procesov je možné zlepšiť stabilitu monolitických žiaruvzdorných materiálov, predĺžiť ich životnosť a môžu hrať väčšiu úlohu vo vysokoteplotných priemyselných aplikáciách. Na dosiahnutie tohto cieľa musia pracovníci stavby plne porozumieť každému prepojeniu v procese výstavby, aby bola zabezpečená spoľahlivosť a bezpečnosť monolitických žiaruvzdorných materiálov v extrémnych podmienkach.

Prečítajte si viac -

Aké faktory súvisia s tepelnoizolačným výkonom izolačných žiaruvzdorných tehál?

Izolačné žiaruvzdorné tehly hrajú dôležitú úlohu vo vysokoteplotných priemyselných aplikáciách, najmä v peciach a zariadeniach na tepelné spracovanie. Hlavnou funkciou týchto tehál je poskytnúť dobrú tepelnú izoláciu na zníženie tepelných strát a zlepšenie energetickej účinnosti. Tepelnoizolačný výkon izolačných žiaruvzdorných tehál však nie je statický, ale je ovplyvnený mnohými faktormi. 1. Materiálové zloženie Tepelnoizolačné vlastnosti izolačných žiaruvzdorných tehál úzko súvisia s ich materiálovým zložením. Bežné izolačné materiály sú nasledovné. Ľahké žiaruvzdorné materiály: Používajte ľahké žiaruvzdorné materiály, ako je keramzit alebo penová keramika, ktoré majú nízku tepelnú vodivosť, čím účinne znižujú vedenie tepla. Vláknité materiály: Pridanie vláknitých materiálov (ako sú keramické vlákna alebo vlákna z kremičitanu hliníka) do izolačných žiaruvzdorných tehál môže ďalej zlepšiť ich tepelnoizolačný výkon a znížiť celkovú hustotu. Štruktúra pórov: Štruktúra pórov v tehlovom tele ovplyvní aj jeho tepelnoizolačné vlastnosti. Prítomnosť pórov môže znížiť vedenie tepla a vytvoriť izolačnú vrstvu. 2. Hustota tehál Hustota tehly je dôležitým faktorom ovplyvňujúcim tepelnoizolačné vlastnosti. Vo všeobecnosti platí, že čím nižšia je hustota, tým nižšia je tepelná vodivosť, čo zvyšuje tepelnoizolačný účinok. Nízkohustotné tehly totiž obsahujú viac pórov, ktoré dokážu účinne brániť vedeniu tepla. Príliš nízka hustota však môže ovplyvniť pevnosť tehly, preto je potrebné pri návrhu nájsť rovnováhu medzi tepelnou izoláciou a mechanickými vlastnosťami. 3. Rozsah teplôt Tepelnoizolačný výkon izolačných žiaruvzdorných tehál sa bude meniť pri rôznych teplotách. Všeobecne povedané, pri vyšších teplotách sa tepelná vodivosť tehly zvýši a tepelnoizolačný výkon sa môže znížiť. Preto pri navrhovaní izolačných žiaruvzdorných tehál je potrebné zvážiť ich výkon pri skutočných pracovných teplotách. 4. Hrúbka tehly Hrúbka tehly priamo ovplyvňuje jej tepelnoizolačnú schopnosť. Hrubšie izolačné tehly majú zvyčajne lepšie tepelnoizolačné vlastnosti, pretože teplo musí prechádzať cez hrubšiu vrstvu materiálu, aby sa dostalo na druhú stranu. Príliš hrubá tehla však zvýši hmotnosť a stavebnú náročnosť, preto je pri výbere hrúbky tehly potrebné komplexne zvážiť potreby samotnej aplikácie. 5. Kvalita konštrukcie Kvalita konštrukcie má tiež významný vplyv na tepelnoizolačné vlastnosti izolačných žiaruvzdorných tehál. Nesprávne ošetrenie medzier a škár medzi tehlami povedie k úniku tepla. Preto sú správne stavebné metódy a dobré tesnenie kľúčom k efektívnej izolácii izolačných tehál. 6. Faktory prostredia Vonkajšie prostredie ovplyvní aj tepelnoizolačné vlastnosti izolačných žiaruvzdorných tehál. Napríklad faktory ako prúdenie okolitého vzduchu, vlhkosť a tlak vzduchu môžu ovplyvniť tepelnú vodivosť tehál. V niektorých aplikáciách ovplyvní tepelnoizolačný účinok tehál aj vonkajšie tepelné žiarenie, preto je potrebné pri projektovaní zvážiť komplexný vplyv prostredia. 7. Životnosť S predlžovaním doby prevádzky môže výkon izolačných žiaruvzdorných tehál postupne klesať, najmä vo vysokoteplotnom a korozívnom prostredí. Starnutie, tepelná únava a chemická erózia môžu spôsobiť zmeny v štruktúre tehál, a tým ovplyvniť tepelnoizolačné vlastnosti. Preto je pravidelná kontrola a výmena starnúcich izolačných tehál dôležitými opatreniami na udržanie výkonu systému.

Prečítajte si viac -

Aké faktory ovplyvňujú odolnosť neurčitých žiaruvzdorných žiaruvzdorných žiaruvzdorných žiaruvzdorných materiálov proti tepelnému šoku?

Neurčité žiaruvzdorné materiály je žiaruvzdorný materiál bežne používaný vo vysokoteplotnom priemysle. Má silnú plasticitu a dá sa upraviť podľa rôznych aplikačných prostredí. Tento materiál sa používa hlavne v oceliarskom, sklenom, cementárskom, petrochemickom a iných oblastiach a zohráva úlohu ochranného obloženia vo vysokoteplotných zariadeniach. Odolnosť voči teplotným šokom je jednou z dôležitých vlastností tohto materiálu, ktorá určuje, či dokáže udržať štrukturálnu stabilitu pri extrémnych teplotných výkyvoch. V nasledujúcom texte sa podrobne predstavia hlavné faktory ovplyvňujúce odolnosť neurčitých žiaruvzdorných žiaruvzdorných žiaruvzdorných materiálov voči tepelnému šoku. 1. Zloženie materiálov Odolnosť neurčitých žiaruvzdorných žiaruvzdorných žiaruvzdorných žiaruvzdorných materiálov proti tepelnému šoku závisí vo veľkej miere od zloženia ich materiálov. Bežné komponenty zahŕňajú žiaruvzdorné kamenivo, spojivá a prísady. Žiaruvzdorné agregáty: Materiály ako bauxit s vysokým obsahom oxidu hlinitého a magnézia môžu zvýšiť pevnosť materiálu pri vysokej teplote. Rozloženie veľkosti a tvar častíc kameniva a koeficient tepelnej rozťažnosti samotného materiálu ovplyvnia odolnosť proti tepelným šokom. Všeobecne povedané, jemnozrnné kamenivo s väčšou pravdepodobnosťou vytvorí hustú štruktúru, čím sa zlepší odolnosť proti tepelným šokom. Spojivo: Bežným spojivom je cement alebo polymér s vysokým obsahom oxidu hlinitého. Spojivo zohráva úlohu spájania a štrukturálnej podpory v žiaruvzdorných materiáloch, ale rôzne typy spojív majú rôzne účinky na odolnosť proti tepelným šokom. Lepšie spojivá dokážu účinne odolávať namáhaniu tepelnou rozťažnosťou pri zmene teploty, čím zabraňujú tvorbe trhlín. Prísady: Pridaním stopových prvkov, ako je práškový oxid kremičitý a oxid hlinitý, možno zvýšiť hustotu a stabilitu materiálu. Tieto prísady môžu pomôcť znížiť tepelné napätie vo vnútri materiálu a znížiť riziko praskania materiálu pri zmene teploty. 2. Koeficient tepelnej rozťažnosti Koeficient tepelnej rozťažnosti materiálu priamo určuje veľkosť jeho rozmerovej zmeny pri zmenách teploty. Ak je koeficient tepelnej rozťažnosti materiálu príliš veľký, pri prudkých zmenách teploty môže ľahko dôjsť k prasknutiu v dôsledku objemovej expanzie alebo kontrakcie. Odolnosť neurčitých žiaruvzdorných žiaruvzdorných materiálov proti tepelnému šoku musí zvážiť prispôsobenie koeficientov tepelnej rozťažnosti medzi materiálmi. Racionálnym výberom rôznych komponentov žiaruvzdorného materiálu a optimalizáciou koeficientov tepelnej rozťažnosti každého komponentu možno účinne znížiť napätie medzi rôznymi materiálmi, čím sa zlepší celková odolnosť proti tepelným šokom. 3. Hustota materiálov Hustota neurčitých žiaruvzdorných materiálov je ďalším dôležitým faktorom, ktorý priamo ovplyvňuje jeho odolnosť voči tepelným šokom. Materiály s vysokou hustotou môžu znížiť prítomnosť pórov, vďaka čomu je materiál odolnejší voči praskaniu pri vysokej teplote a pri rýchlom chladení a zahrievaní. Nízka pórovitosť: Póry sú slabé miesta v materiáli a sú náchylné ku koncentrácii napätia. Keď sa teplota rýchlo mení, napätie okolo pórov je veľké, čo môže spôsobiť praskliny. Preto kontrola hustoty materiálu môže výrazne zlepšiť odolnosť proti tepelným šokom znížením prítomnosti pórov a trhlín. Konštrukčná hustota: Počas procesu výstavby môže vhodná vibračná úprava a technológia formovania zhustiť štruktúru materiálu, vyhnúť sa prítomnosti dutín vo vnútri, a tým zlepšiť odolnosť proti tepelným šokom. 4. Počet cyklov tepelných šokov Materiál počas používania podstúpi viacero cyklov tepelného šoku, to znamená, že teplota naďalej klesá z vysokej teploty na nízku a potom stúpa z nízkej teploty na vysokú. Počet a amplitúda cyklov tepelných šokov má dôležitý vplyv na odolnosť proti tepelným šokom. Nízky počet tepelných šokov: Pri určitom počte tepelných šokov nemusí materiál vykazovať zjavné trhliny. Ako sa však zvyšuje počet tepelných šokov, mikrotrhliny v materiáli sa budú postupne rozširovať, čo nakoniec vedie k poruche materiálu. Preto je výber materiálov, ktoré vydržia vysoké teploty a viaceré cykly tepelných šokov, dôležitým prostriedkom na zlepšenie odolnosti voči tepelným šokom. Teplotný rozdiel pri teplotnom šoku: Ak je zmena teploty príliš veľká, tepelné napätie vo vnútri materiálu sa prudko zvýši, najmä ak sú povrchové a vnútorné teploty nerovnomerné, tepelné napätie bude zreteľnejšie, čo vedie k prasklinám. Preto musia mať neurčité žiaruvzdorné materiály dobrú tepelnú vodivosť, aby sa znížila koncentrácia napätia spôsobená teplotnými rozdielmi. 5. Pevnosť spoja Odolnosť materiálu proti tepelnému šoku úzko súvisí s pevnosťou spojenia jeho vnútornej štruktúry. Čím vyššia je pevnosť spoja, tým je menej pravdepodobné, že materiál popraská pri vonkajšom tepelnom namáhaní. Pevnosť a húževnatosť materiálu: Žiaruvzdorné materiály musia mať určitú pevnosť a húževnatosť, najmä v prostredí s vysokou teplotou. Ak je pevnosť materiálu nedostatočná, tepelné namáhanie pravdepodobne prekročí rozsah tolerancie, čo vedie k poškodeniu materiálu. Materiály s dobrou húževnatosťou môžu absorbovať časť tepelného napätia a zabrániť expanzii trhlín. Spojenie rozhrania: Neurčité žiaruvzdorné materiály sa skladajú z rôznych materiálov, takže pevnosť spojenia medzi rôznymi materiálmi ovplyvňuje aj celkovú odolnosť voči tepelným šokom. Ak je pevnosť spojenia na rozhraní nedostatočná, materiál sa môže ľahko oddeliť alebo spadnúť, keď sa drasticky zmení teplota.

Prečítajte si viac -

_ssl.c:880: The handshake operation timed out

Ťažká vysoká hliníková tehla je žiaruvzdorný materiál s oxidom hlinitým ako hlavnou zložkou. Je široko používaný vo vysokoteplotných priemyselných odvetviach, ako je metalurgia, chemický priemysel a sklárstvo. Jeho tepelná stabilita priamo ovplyvňuje jeho životnosť a schopnosť prispôsobiť sa drsnému prostrediu. Tepelná stabilita sa týka schopnosti materiálu zachovať si svoje fyzikálne, chemické a mechanické vlastnosti pri vysokých teplotách, najmä to, či môže zabrániť praskaniu, deformácii alebo poškodeniu pri prudkých zmenách teploty. 1. Obsah oxidu hlinitého Hlavnou zložkou ťažkých tehál s vysokým obsahom hliníka je oxid hlinitý (Al₂O₃). Čím vyšší je jej obsah, tým lepšia je vysoká teplotná odolnosť a tepelná stabilita tehly. Vysoká teplota topenia oxidu hlinitého (nad 2000 °C) umožňuje, aby tehly s vysokým obsahom oxidu hlinitého zostali stabilné v prostredí s extrémne vysokou teplotou. Nízky koeficient tepelnej rozťažnosti oxidu hlinitého znižuje jeho objemovú zmenu pri vysokých teplotách, čím sa znižuje tepelné namáhanie spôsobené zmenami teploty. Ak je obsah oxidu hlinitého nízky, žiaruvzdornosť a odolnosť tehly voči tepelným šokom sa primerane zníži. Preto je zabezpečenie vysokého obsahu oxidu hlinitého kľúčom k zlepšeniu tepelnej stability tehál s vysokým obsahom oxidu hlinitého. 2. Kryštalická štruktúra Mikroskopická kryštálová štruktúra Heavy High Aluminium Brick hrá zásadnú úlohu v jej tepelnej stabilite. Oxid hlinitý a iné minerály vytvárajú pri vysokoteplotnom spekaní hustú kryštálovú štruktúru, ktorá môže rozptýliť napätie spôsobené teplotnými zmenami a znížiť riziko prasklín vo vnútri tehly. Navyše, hustá kryštálová štruktúra tiež znižuje pórovitosť materiálu, čím zlepšuje jeho odolnosť voči tepelným šokom. Ak je kryštálová štruktúra v tehle nerovnomerná alebo je pórovitosť vysoká, materiál je náchylný na lokálnu koncentráciu napätia pri vysokých teplotách, čo vedie k praskaniu alebo odlupovaniu, čo ovplyvňuje jeho tepelnú stabilitu. 3. Výrobný proces Výrobný proces Heavy High Aluminium Brick má priamy vplyv na jej tepelnú stabilitu. Proces formovania tehlového telesa vyžaduje vysokotlakové lisovanie, aby sa zabezpečila hustota materiálu. Čím vyššia je hustota lisovania, tým lepšia je tepelná stabilita tehlového telesa pri vysokej teplote, pretože jeho vnútorné póry sú menšie a rozloženie tepelného napätia je rovnomernejšie. Veľmi kritická je aj teplota vypaľovania. Všeobecne povedané, teplota vypaľovania vysokohliníkových tehál je medzi 1400 ℃ a 1600 ℃. Ak je teplota vypaľovania príliš nízka, materiál nie je dostatočne hustý, čo môže ľahko viesť k nerovnomernému koeficientu tepelnej rozťažnosti; ak je teplota vypaľovania príliš vysoká, môže to zničiť rovnováhu medzi oxidom hlinitým a ostatnými zložkami, čo ovplyvňuje tepelnú stabilitu. 4. Koeficient tepelnej rozťažnosti Koeficient tepelnej rozťažnosti materiálu je dôležitý parameter, ktorý ovplyvňuje jeho tepelnú stabilitu. Čím menší je koeficient tepelnej rozťažnosti, tým menšia je zmena veľkosti tehly pri zmenách teploty a zodpovedajúcim spôsobom sa znižuje aj tepelné namáhanie. Heavy High Aluminium Brick má vyšší obsah oxidu hlinitého, čo jej dáva nižší koeficient tepelnej rozťažnosti a vďaka nej má lepšiu rozmerovú stabilitu pri vysokých teplotách. Preto si tehla môže zachovať štrukturálnu integritu v prostredí s vysokými teplotnými výkyvmi a nebude praskať v dôsledku expanzie alebo kontrakcie. Ak je koeficient tepelnej rozťažnosti materiálu veľký, napätie vznikajúce pri kolísaní teploty bude väčšie, čo má za následok zníženie tepelnej stability.

Prečítajte si viac -

Aké faktory ovplyvňujú vysokú tepelnú vodivosť produktov z karbidu kremíka

Karbid kremíka SiC je široko používaný v rôznych priemyselných oblastiach vďaka svojim dobrým fyzikálnym a chemickým vlastnostiam, najmä vďaka vysokej tepelnej vodivosti, vďaka čomu funguje dobre v prípadoch, keď je potrebný odvod tepla. Silikónizované uhlíkové materiály majú výhody vysokej tepelnej vodivosti, vysokej teplotnej odolnosti, odolnosti proti opotrebovaniu a korózii a sú široko používané v elektronických zariadeniach, výmenníkoch tepla, výrobe polovodičov a iných oblastiach. Tepelná vodivosť silikonizovaného uhlíka však nie je fixná a je ovplyvnená mnohými faktormi. Ďalej budú analyzované faktory, ktoré ovplyvňujú vysokú tepelnú vodivosť produktov zo silikónovaného uhlíka z pohľadu kryštálovej štruktúry, čistoty materiálu, teploty, dopingových prvkov a technológie spracovania. 1. Vplyv kryštálovej štruktúry Vysoká tepelná vodivosť silikonizovaného uhlíka súvisí s jeho jedinečnou kryštálovou štruktúrou. Existujú hlavne dve kryštálové štruktúry silikonizovaného uhlíka: α-typ (hexagonálna štruktúra) a β-typ (kubická štruktúra). Pri izbovej teplote je tepelná vodivosť silikónovaného uhlíka typu β o niečo vyššia ako tepelná vodivosť silikónovaného uhlíka typu α. Atómové usporiadanie silikónovaného uhlíka typu β je kompaktnejšie, vibrácie mriežky sú usporiadanejšie a tepelný odpor je znížený. Preto výber vhodnej kryštálovej štruktúry môže zlepšiť tepelnú vodivosť materiálu. V prostredí s vysokou teplotou však kremičitý uhlík typu α postupne vykazuje lepšiu tepelnú stabilitu. Hoci je jeho tepelná vodivosť pri izbovej teplote o niečo nižšia, dokáže si udržať dobrú tepelnú vodivosť pri vysokých teplotách. To znamená, že v špecifických aplikačných prostrediach je rozhodujúce zvoliť správnu kryštálovú štruktúru. 2. Vplyv materiálovej čistoty Tepelná vodivosť kremičitých uhlíkových materiálov veľmi závisí od ich čistoty. V kryštáloch kremičitého uhlíka s vyššou čistotou je menej nečistôt a znižuje sa rozptyl vibrácií mriežky pri prenose tepla, takže sa zlepšuje tepelná vodivosť. Naopak, nečistoty v materiáli budú vytvárať mriežkové defekty, brániť prenosu tepelného toku a znižovať účinnosť tepelnej vodivosti. Preto je udržiavanie vysokej čistoty kremičitých uhlíkových materiálov počas výroby kľúčové pre zabezpečenie ďalšej vysokej tepelnej vodivosti. Niektoré zvyškové nečistoty, ako sú oxidy kovov alebo iné amorfné látky, vytvoria tepelné bariéry na hraniciach zŕn kryštálov kremičitého uhlíka, čím sa výrazne zníži tepelná vodivosť materiálu. Tieto nečistoty spôsobia zvýšenie tepelného odporu na hraniciach zŕn, najmä pri vyšších teplotách. Preto je prísna kontrola čistoty surovín a výrobných procesov jedným z kľúčových krokov na zlepšenie tepelnej vodivosti kremičitého uhlíka. 3. Vplyv teploty na tepelnú vodivosť Teplota je jedným z dôležitých faktorov ovplyvňujúcich tepelnú vodivosť silicidu uhlíka. Keď sa teplota zvýši, vibrácie mriežky v materiáli sa zvýšia, čo vedie k zvýšenému rozptylu fonónov, čo ovplyvní vedenie tepla. V prostredí s nízkou teplotou je tepelná vodivosť uhlíkových silicidových materiálov relatívne vysoká, ale so zvyšujúcou sa teplotou sa tepelná vodivosť postupne znižuje. Tepelná vodivosť silicidu uhlíka sa mení v rôznych teplotných rozsahoch. Všeobecne povedané, tepelná vodivosť silicidu uhlíka je výraznejšia pri nízkych teplotách, ale keď teplota presiahne 1000 °C, jeho tepelná vodivosť bude postupne slabnúť. Napriek tomu je tepelná vodivosť silicidu uhlíka v prostredí s vysokou teplotou stále lepšia ako väčšina iných keramických materiálov. 4. Vplyv dopingových prvkov Aby sa optimalizovala tepelná vodivosť materiálov silicidu uhlíka, v priemysle sa zvyčajne zavádzajú niektoré dopovacie prvky, ktoré môžu zmeniť kryštálovú štruktúru a elektrické vlastnosti materiálu, a tým ovplyvniť tepelnú vodivosť. Napríklad dopovanie prvkami, ako je dusík alebo hliník, môže zmeniť tepelnú vodivosť silicidu uhlíka. Doping však môže spôsobiť aj negatívne účinky. Ak je koncentrácia dopingu príliš vysoká, defekty v kryštálovej štruktúre sa zväčšujú a dopované atómy interagujú s atómami mriežky, čo vedie k zvýšenej vibrácii mriežky, zvýšenému tepelnému odporu a v konečnom dôsledku zníženej tepelnej vodivosti materiálu. Preto je potrebné presne kontrolovať typ a koncentráciu dopingového prvku, aby sa minimalizoval negatívny vplyv na tepelnú vodivosť pri súčasnom zlepšení iných vlastností (ako je elektrická vodivosť). 5. Vplyv technológie spracovania Výrobný proces silikónovaných uhlíkových materiálov má priamy vplyv na ich tepelnú vodivosť. Rôzne výrobné metódy, ako je proces spekania, lisovanie za tepla a nanášanie pár, ovplyvnia veľkosť zŕn, hustotu a pórovitosť materiálu, čo všetko ovplyvní tepelnú vodivosť. Napríklad silikonizované uhlíkové materiály vyrobené lisovaním za tepla spekaním majú zvyčajne vyššiu hustotu a menej pórov, kratšie dráhy vedenia tepla, a teda lepšiu tepelnú vodivosť. Silikonizované uhlíkové materiály pripravené konvenčnými metódami spekania môžu mať viac pórov a mikroskopických defektov, čo má za následok zvýšený tepelný odpor a zníženú tepelnú vodivosť.

Prečítajte si viac -

Aký je vplyv konštrukcie horákového bloku na jeho životnosť?

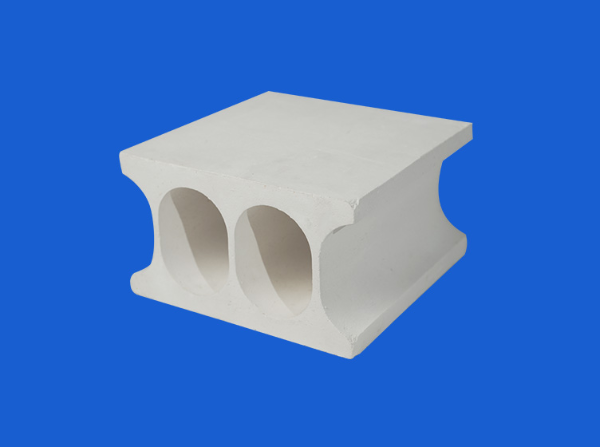

V jadrovom zariadení chemického priemyslu je Horákový blok je kľúčovým komponentom pre stabilizáciu a prenos plameňa. Jeho konštrukčná štruktúra súvisí s účinnosťou spaľovania plameňa a priamo ovplyvňuje jeho životnosť pri používaní. Dobre navrhnutý horák dokáže odolávať erózii vysokej teploty, vysokého tlaku a korozívnych médií, čím predlžuje životnosť zariadenia a zabezpečuje stabilnú prevádzku výrobnej linky. 1. Dizajn vedenia plameňa a distribúcie horákového bloku je rozhodujúci pre jeho životnosť. Rozumné vedenie plameňa môže zabezpečiť rovnomerné rozloženie plameňa v spaľovacej komore a zabrániť ablácii materiálu spôsobenému lokálnym prehriatím. Zároveň je možné optimalizáciou konštrukcie vzduchového kanála znížiť odpor prúdenia vzduchu, zlepšiť účinnosť spaľovania a ďalej znížiť tepelné zaťaženie bloku horáka. Táto konštrukcia predlžuje životnosť bloku horáka a zlepšuje stabilitu a bezpečnosť celého spaľovacieho systému. 2. Konštrukcia odvodu tepla a chladiacej konštrukcie je tiež dôležitým faktorom ovplyvňujúcim životnosť bloku horáka. V prostredí s vysokou teplotou musí mať Burner Block dobrý výkon pri odvádzaní tepla, aby sa zabránilo zhoršeniu výkonu materiálu alebo poškodeniu spôsobenému nadmernou teplotou. Pri návrhu sa zvyčajne prijímajú opatrenia, ako je zväčšenie plochy rozptylu tepla, nastavenie chladiacich kanálov alebo použitie materiálov s dobrou tepelnou vodivosťou, aby sa zlepšila účinnosť odvádzania tepla bloku horáka. Tieto konštrukcie pomáhajú znižovať pracovnú teplotu horákového bloku a efektívne predĺžiť jeho životnosť. 3. Dizajn tesnenia a ochrannej konštrukcie by sa nemal ignorovať. Pri chemickej výrobe sú mnohé médiá vysoko korozívne. Ak tesniaci výkon bloku horáka nie je dobrý, je ľahké spôsobiť únik média, ktorý spôsobí koróziu a poškodenie bloku horáka. Preto sa pri návrhu musí venovať pozornosť návrhu tesniacej konštrukcie a na zabezpečenie spoľahlivého tesniaceho výkonu bloku horáka sa musia použiť vysokokvalitné tesniace materiály a pokročilá technológia tesnenia. Súčasne je možné na povrch bloku horáka aplikovať nátery odolné voči korózii alebo je možné prijať iné ochranné opatrenia na zlepšenie jeho odolnosti proti korózii. 4. Návrh rozloženia napätia a štrukturálna optimalizácia je tiež kľúčom k zlepšeniu životnosti Burner Block. V prostredí s vysokou teplotou a vysokým tlakom bude blok horáka vystavený zložitému namáhaniu. Ak je rozloženie napätia nerovnomerné alebo konštrukčný návrh je neprimeraný, je ľahké spôsobiť únavu materiálu, praskanie a iné problémy. Preto je potrebné pri návrhu plne zvážiť charakteristiky rozloženia napätia. Optimalizáciou konštrukčného usporiadania, prijatím primeranej hrúbky a tvaru materiálu a ďalších opatrení je možné znížiť fenomén koncentrácie napätia a zlepšiť nosnosť bloku horáka. Dizajnová štruktúra Burner Block má ďalekosiahly vplyv na jeho životnosť. Optimalizáciou konštrukcie vedenia a distribúcie plameňa, odvodu tepla a chladiacej konštrukcie, tesnenia a ochrannej konštrukcie, distribúcie napätia a štrukturálnej optimalizácie atď. možno výrazne zlepšiť životnosť bloku horáka, čo poskytuje silnú záruku stabilnej prevádzky chemických látok. výroba.

Prečítajte si viac -

Prečo sú nízkocementové prefabrikáty šetrné k životnému prostrediu?

1. Jadrom Nízkocementové prefabrikáty je jeho materiálové zloženie a výrobný postup. V porovnaní s tradičnými stavebnými metódami táto prefabrikovaná budova výrazne znižuje spotrebu cementu počas výrobného procesu. Výroba cementu je jedným z významných zdrojov emisií skleníkových plynov, najmä emisií oxidu uhličitého. Znížením množstva použitého cementu Low-cement Prefab znižuje uhlíkovú stopu stavebných materiálov a pozitívne prispieva k riešeniu klimatických zmien. 2. Okrem zníženia spotreby cementu používa Low-cement Prefab aj rôzne materiály a technológie šetrné k životnému prostrediu. Ako alternatívne suroviny využíva recyklované materiály, priemyselný odpad či prírodné minerály. Tieto materiály sú široko dostupné a môžu znížiť ťažbu nových zdrojov a znížiť škody na prírodnom prostredí. Súčasne sa v závode dokončuje výrobný proces prefabrikovaných budov, čo znižuje hluk, prach a emisie odpadu pri výstavbe na mieste a ďalej zlepšuje výkon ochrany životného prostredia. 3. Nízkocementové prefabrikáty sú z hľadiska celého životného cyklu budovy taktiež na tom dobre. Vďaka svojmu konštrukčnému dizajnu a optimalizovanému výberu materiálov má tento typ budovy lepšie vlastnosti v oblasti tepelnej izolácie, vetrania a osvetlenia a môže znížiť spotrebu energie a emisie uhlíka počas prevádzky budovy. Okrem toho majú montované budovy aj vysokú odolnosť a udržiavateľnosť, čo môže predĺžiť životnosť budov a znížiť odpadové a uhlíkové emisie spôsobené častým búraním a výstavbou. 4. V procese podpory rozvoja nízkocementových prefabrikátov zohrávala dôležitú úlohu podpora politiky a trhové poradenstvo. Vlády rôznych krajín zaviedli príslušné politiky na podporu rozvoja nízkouhlíkových a ekologických budov, ktoré poskytujú široký rozvojový priestor pre inovatívne stavebné metódy, akými sú napríklad nízkocementové prefabrikáty. So zlepšovaním environmentálneho povedomia spotrebiteľov stále viac a viac spoločností a jednotlivcov začalo venovať pozornosť a vyberať si nízkouhlíkové a ekologické stavebné výrobky, ktoré poskytujú silnú podporu pre trhovú propagáciu inovatívnych stavebných metód, akými sú napríklad nízkocementové prefabrikáty. Nízkocementové prefabrikáty sú nízkouhlíkovou a ekologickou stavebnou metódou s významnými výhodami pri znižovaní emisií skleníkových plynov, znižovaní uhlíkovej stopy budov a zlepšovaní výkonnosti budovy. S neustálym zlepšovaním globálneho povedomia o životnom prostredí a neustálym pokrokom v technológii sa očakáva, že nízkocementové prefabrikáty budú hrať dôležitejšiu úlohu v budúcej stavebnej oblasti a prispejú k výstavbe ekologického, nízkouhlíkového a udržateľného domu na Zemi.

Prečítajte si viac -

Úvod do špecifického výrobného procesu ťažkých hlinených tehál

Ťažká hlinená tehla je klasikou medzi stavebnými materiálmi. Je odolný a má vysokú pevnosť v tlaku, takže je široko používaný v stavebnej oblasti. Nasledujúci text podrobne predstaví špecifický výrobný proces ťažkej hlinenej tehly, od prípravy suroviny až po výrobu hotového produktu, pričom ukáže jedinečné čaro tohto tradičného procesu v kombinácii s modernou technológiou. 1. Hlavnou surovinou Heavy Clay Brick je hlina, ktorá musí mať vysokú plasticitu, priľnavosť a požiarnu odolnosť. V štádiu prípravy suroviny musí byť hlina najskôr vyťažená a preosiata, aby sa z nej odstránili nečistoty a kamene, aby sa zabezpečila čistota surovín. Preosiata hlina sa potom rozdrví a zmieša, aby sa vytvoril jednotný hlinený materiál. 2. Formovanie je kľúčovým článkom pri výrobe ťažkých hlinených tehál. Tradične sa hlinené materiály vytláčajú do tehál ručne alebo mechanickými prostriedkami. S rozvojom vedy a techniky moderné tehlové závody vo všeobecnosti používajú formovacie zariadenia s vysokým stupňom automatizácie, ako sú lisy na tehly a extrudéry. Tieto zariadenia dokážu presne kontrolovať tlak a prietok hlinených materiálov, aby sa zabezpečilo, že veľkosť a tvar tehál spĺňa normy. Počas procesu formovania sa hlinené materiály vylisujú do tehál s určitou pevnosťou a hustotou, čím sa položí základ pre následné sušenie a vypaľovanie. 3. Tvarované tehly obsahujú vysokú vlhkosť a je potrebné ich vysušiť, aby sa znížil ich obsah vlhkosti. Proces sušenia sa zvyčajne vykonáva v špeciálnej sušiarni s použitím horúceho vzduchu alebo prirodzeného vetra na ohrev a vetranie tehál. Teplotu a čas sušenia je potrebné upraviť podľa vlastností hlinených materiálov a veľkosti tehál, aby sa zabezpečilo, že tehly počas procesu sušenia nepraskajú a nedeformujú sa. Po vysušení sa vlhkosť tehál zníži na úroveň vhodnú na pálenie. 4. Pálenie je posledným procesom pri výrobe ťažkej hlinenej tehly a je tiež kľúčovým článkom pri určovaní kvality tehál. Proces vypaľovania sa uskutočňuje v peci a hlinené materiály podliehajú fyzikálnym a chemickým zmenám prostredníctvom vysokoteplotnej kalcinácie za vzniku tvrdých tehál. Teplota vypaľovania je zvyčajne medzi 900-1200 ℃ a špecifickú teplotu je potrebné upraviť podľa typu hlinených materiálov a účelu tehál. Počas procesu vypaľovania sa vlhkosť a organická hmota v hlinenom materiáli vypúšťajú a častice hliny sa spekajú, aby vytvorili hustú tehlovú štruktúru. Pálené tehly majú vysokú pevnosť, vysokú životnosť a dobré tepelnoizolačné vlastnosti. 5. Po vypálení musí ťažká hlinená tehla prejsť prísnym kontrolným postupom, aby sa zabezpečilo, že jej kvalita spĺňa normy. Obsah kontroly zahŕňa ukazovatele, ako je veľkosť, pevnosť a nasiakavosť tehál. Kvalifikované tehly budú balené a skladované a dodávané na stavebný trh. Výrobný proces Heavy Clay Brick je zložitý a jemný proces, ktorý si vyžaduje prísnu kontrolu parametrov a podmienok každého článku. Vďaka kombinácii tradičného remeselného spracovania a modernej technológie si Heavy Clay Brick zachováva svoje pevné a odolné vlastnosti a tiež dosahuje dvojité zlepšenie efektivity výroby a kvality produktu.

Prečítajte si viac